ダイヤモンドのろう付けの仕組みと真空ろう付けソリューション

2024.03.09

1. ろう付けとは何ですか?

この用語を分解して、基本から始めましょう.

ろう付けの基本は、溶融温度が840°F(450°C)以上で、母材の溶融温度よりも低いろう材を使用して材料を接合することです。簡単に言えば、ろう付けは金属でできた特別な接着剤を使って物をくっつけるようなものです.

この記事では、さまざまな業界で重要な役割を果たすダイヤモンドを使用した応用に焦点を当て、ろう付けについて探っていきます.

次のセクションでは、ダイヤモンドろう付けの詳細について説明し、自動車や航空宇宙産業などの分野で非常に硬い材料や先進的な複合材料を加工するための重要な役割を強調し、現代の製造および工学の実践におけるその有用性を強調します.

1.1 ろう付け、はんだ付け、溶接の違いは何ですか?

前述のように、ろう付けは特定の温度でろう材を使用して金属を接合する方法です.

一方で、 はんだ付けは類似していますが、溶点が840°F以下のろう材を使用します。最後に、溶接は基本金属自体を溶かして接合を作り出し, 強度を高めるためにしばしばろう材を追加します。各方法は、材料と接合の所望の強度に応じて、独自の応用と強みを持っています.

| ろう付け | はんだ付け | 溶接 | |

| 使用例 |  (構造の強さを示すろう付けされた自転車のフレームの接合部。ソース: www.halletthandbuiltcycles.com) |

(正確で集中した熱が必要な、宝石の小さな部品をはんだ付けする宝石職人. ソース: blog.rings-things.com) |

(溶接された船体は、その強大な強度と過酷な環境に耐える能力を示しています.ソース: www.thefabricator.com) |

| 温度 | 華氏840度以上 | 華氏840度以下 | 母材を溶かす |

| 材料強度 | 強い | ろう付け/溶接よりも強度が低い | 最も強い |

| 応用例 | 異なる金属の接合 | 電気接続、繊細な作業 | 建設、製造における構造的な接合部 |

2. ダイヤモンドブレーズ接合はどのように機能しますか?

ブレーズ接合の定義がわかりましたら、このプロセスでダイヤモンド材料がどのように使用されて、先進的なツールが作られるかを説明しましょう.

ダイヤモンドブレーズ接合は、より広いブレーズ分野の中で特化したプロセスであり、ダイヤモンドの先端を金属基板に取り付けることに焦点を当てています.

ブレーズ接合プロセス

この高度な接合技術においてダイヤモンド材料がどのような役割を果たすかを理解するために、ダイヤモンドブレーズ接合プロセスの手順を見てみましょう:

-

表面の準備: 金属基板とダイヤモンド先端は、接着力を損なう可能性のある汚染物を完全に除去するために徹底的に清掃されなければなりません.

-

ブレーズ合金の塗布: 溶点やダイヤモンドと基板の両方との互換性に基づいて選択された適切なブレーズ合金が塗布されます。これは、ペースト、粉末、または事前に形成されたシムの形で行われることがあります.

-

ブレーズのための組み立て: ダイヤモンド先端は、所望のパターンで基板上に配置され、加熱用に組み立てられます。この段階では、しばしばブレーズプロセス中にアライメントを維持するための一時的な固定装置が使用されます.

-

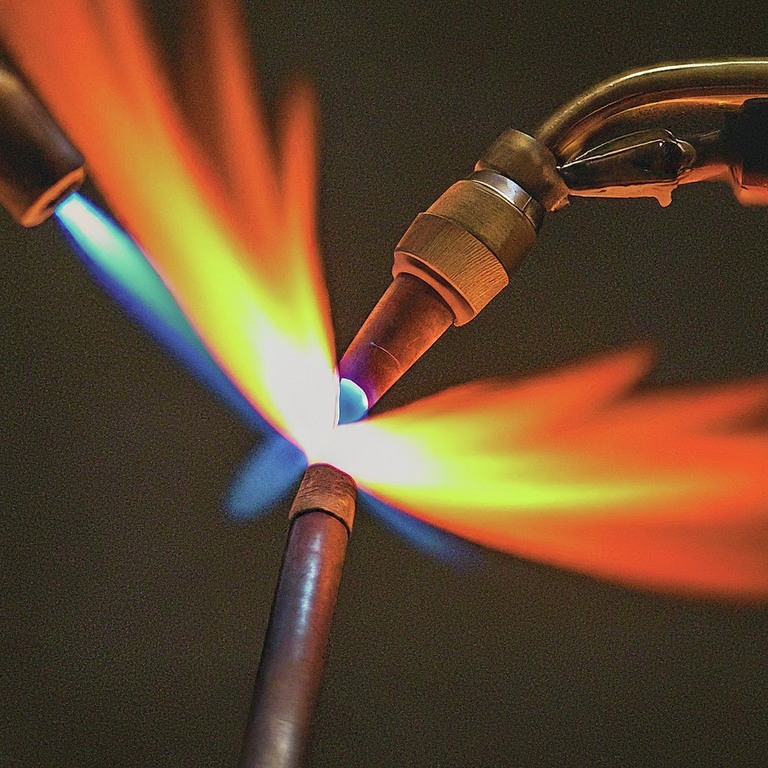

加熱: 組み立てられたものは、ブレーズ合金を溶かす温度まで加熱されますが、ダイヤモンドと基板の両方の融点を下回っています。これは、炉内、トーチ、または誘導加熱システムで行われることがあり、酸化を防ぐためにしばしば保護雰囲気や真空下で行われます.

-

流れと湿潤: 溶融したブレーズ合金は、キャピラリー作用によってダイヤモンドと基板の間を流れ、冷却されると、ダイヤモンド先端をしっかりと保持する強固な金属結合を形成します.

-

冷却と清掃: ブレーズ合金が固化した後、組立体は室温まで冷やされます。その後、残留するフラックスや固定材料が除去され、ブレーズされた工具は品質を検査されます.

*Iこのプロセスを宝石品質のダイヤモンドの使用と混同しないことが重要です。ブレーズに使用されるダイヤモンドは、宝飾品ではなく工業用に設計されています。これらは、硬度や熱伝導率などの物理特性に基づいて選択され、切断、研磨、および穴あけツールの性能を向上させるために使用されます.

ダイヤモンドをさまざまな基板にろう付けする成功は、材料の適合性、熱膨張、および適切なろう付け合金の選定という複雑さを理解し、対処することにかかっています .

Pin Powerとともにフラックスフリーの生産で際立つ 堅牢なブレーズソリューション を探求しましょう.

2.1 B鋼にダイヤモンドをブレーズ接合

ダイヤモンドは温度とともに最小限に膨張しますが、鋼は著しい膨張を経験します。この違いにより、加熱および冷却サイクル中に界面で内部応力が生じ、接合の完全性が危険にさらされます。Liang Zhangによる研究 では、彼らが使用した多孔質ニッケル中間層が部分的な応力緩和を提供したが、完全にはそれを除去しなかったことが示されました.

これらの課題にもかかわらず, 先進的なブレーズ合金と革新的な技術の利用により、これらの互換性の課題は効果的に管理できます. このプロセスにより、ダイヤモンドと鋼の間に強力で持続的な結合が確保され、厳しい環境での切断や穿孔ツールの性能に不可欠です.

例えば, 高速真空機は 厳しいアプリケーションでのツールの性能に不可欠な、ダイヤモンドと鋼の間に強力で持続的な結合を確保します.

3. ブレーズダイヤモンドツール

ブレーズダイヤモンドツールは、ダイヤモンドの先端がツールの基材にしっかりと取り付けられているため、耐久性と性能で評価されています。これらのツールは、切断、研削、および穿孔技術の重要な進歩を表し、最も固い材料を簡単に処理する能力を持っています.

そのようなシナリオで後でツールを使用することができます:

切断:

- ソーブレード: 石、コンクリート、アスファルト、セラミックス、および他の硬い材料を切断するために使用されます.

- セグメンタルブレード: 建設や解体作業のための大型のソーで使用されます.

- ワイヤソー: シリコンウェハーや宝石などの材料を正確に切断するのに効果的です.

研削:

- カップホイール: コンクリート、石材、および他の表面を研削するために使用されます.

- 研磨ホイール: 様々な材料で高品質な仕上げを実現するのに理想的です.

- シンキングホイール: 複雑な形状やプロファイルを作成するために使用されます.

穿孔:

- コアドリル: コンクリート、アスファルト、および他の材料から円柱状のサンプルを取り出します.

- ブッシュハンマードリル: コンクリートや石材にテクスチャーを作り出します.

- ガラスドリル: ガラスや他のもろい材料での精密穿孔に使用されます.

要するに、ブレーズダイヤモンドツールの使用は、生産性を向上させ、停止時間を減らし、ツールの交換コストを最小限に抑えることで、業務効率を大幅に向上させます.

3.1 真空ブレーズダイヤモンドツール

真空ブレーズは、タングステンカーバイド、セラミックス、ダイヤモンドなどの超硬材料をブレーズする際に相当な利点を提供します。この技術は、フラックスを必要とせずに非常にクリーンな接合を確保することで、ワークピースの完全性と強度を維持する能力で特徴付けられます.

真空ブレーズにおける制御された加熱および冷却サイクルは、残留応力を最小限に抑え、その結果、材料の熱および機械的特性を向上させます.

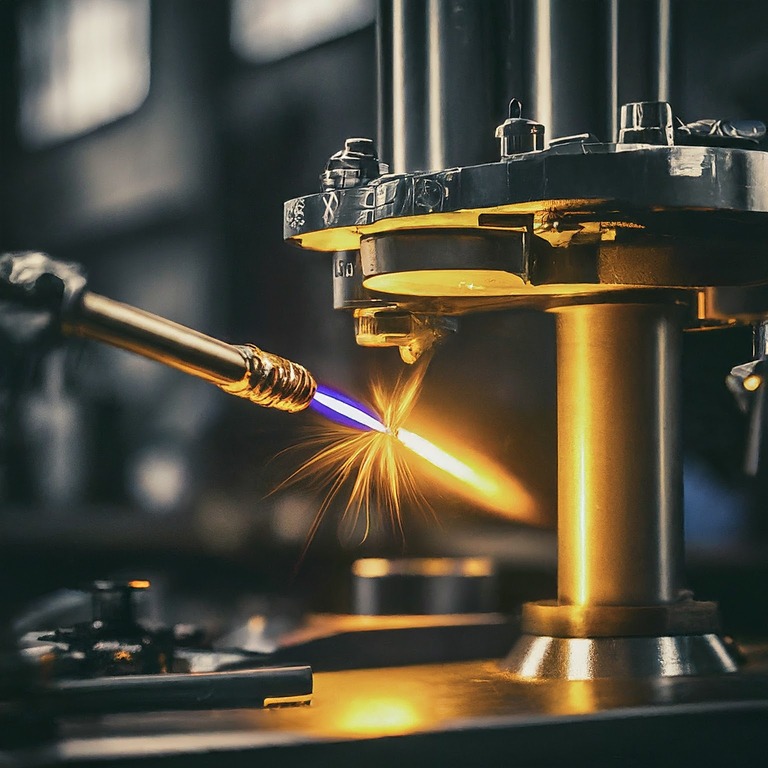

私たちの高速真空ブレーズ機は この技術の重要な進歩を表しています. この自動モデルは、迅速で効率的なブレーズを目指して設計されており、広範囲の超硬材料を処理することができます.

ブレーズ時間を約30分に大幅に短縮し、接合強度の向上、歪みの軽減、より清潔で安全な作業環境など、多くの利点を提供します。この機械により、以前のブレーズ経験がなくても、そのユーザーフレンドリーなワンタッチ操作システムのおかげで、プロの仕上がりを実現することができます.

要するに、当社の高速真空ブレーズ機を利用することには、多くの利点があります:

- 効率性と清潔さにより、施工期間が短縮され、作業環境が改善されます.

- ブレーズ接合部の強度が向上し、接合部はシルバーはんだよりも20〜30%強くなり、ツール使用中の先端の損失リスクが効果的に軽減されます.

- 制御された熱分布と精密な制御により、接合特性の変動が最小限に抑えられ、一貫性のある高品質のツールがすべてのバッチで保証されます.

- 関連する材料の歪みが軽減され、より高品質な仕上げが確保されます.

- ワンタッチ機能により、事前のブレーズ経験が不要で、操作がユーザーフレンドリーです.

- 天然ダイヤモンドから様々な人工ダイヤモンドまで、幅広い超硬材料を扱う柔軟性があり、さまざまな種類のツールを製造するのに理想的です.

当社の機械は、ろう付け後の清掃の必要をなくすことで大幅な時間を節約するだけでなく、真空ろう付けされたツールが滑らかで均一なろう付けラインを持ち、空洞や穴のない優れた外観を確保します。各サイクルはわずか1〜2時間で済み、機械の効率性とクリーンで安全な作業環境の促進に役立っています.

4. 当社の真空ろう付け機の役割

当社の高速真空ろう付け機は、工期の短縮、作業環境の改善、接合強度の向上、材料の歪みの最小化、そして カーボンフットプリントの削減など. さまざまな利点を提供します。ワンタッチ操作機能のおかげで、ろう付け経験がない方でも簡単に使用できるよう設計されています.

この機械は、天然ダイヤモンド、単結晶ダイヤモンド(MCD)、多結晶ダイヤモンド(PCD)、多結晶立方晶窒化ホウ素(PCBN)、化学気相成長(CVD)ダイヤモンド、および単結晶ダイヤモンドなど、さまざまな種類のダイヤモンドや超硬材料の加工に最適です.

- 一貫した品質:

- ろう付け工程により、安定かつ再現性の高い品質を確保します.

- 全てのエンジニアにとって簡単:

- どのエンジニアでも機械を操作できるため、専門家の必要性が低くなり、労働コストが削減されます.

- 素晴らしい作業環境:

- 機械は、安全で快適で整頓された作業スペースを実現します.

- ダイヤモンドろう付けの柔軟性:

- 様々な種類のダイヤモンドをろう付けできる能力により、他の方法では不可能な革新的なツールを開発できます.

- 新しい機会に備える:

- 独自の顧客ソリューションへの扉を開き、競争に先駆けます。ろう付けによってもたらされる効率性と生産性は、新しい市場に参入し、新製品を作成するのに理想的です.

- 信頼性の高い、使いやすい機械:

- 機械は信頼性があり、メンテナンスが容易です.

- 安全なツール、追加の清掃不要:

- ツールの先端が折れる可能性を大幅に低下させるため、利用者にとって大きな利点です。また、ろう付け後にツールを清掃する必要がないため、従来の方法と比較して時間が節約され、外観が向上します.

品質と卓越性への私たちの取り組みは、各ツールや部品が最高水準の性能と耐久性を満たすことを保証しています.

鋼鉄にダイヤモンドをろう付けするという課題に取り組んでいる場合でも、またはろう付けダイヤモンドツールの非凡な性能を求めている場合でも、私たちは効率と成功を促進する頑丈なソリューションを提供する準備ができています.

優れた技術と専門知識が生産能力と品質を向上させるために結集した世界を探求するには、今すぐお問い合わせください.