Warum Vakuumlöten?

Vakuumlöten ist eine sehr effektive Methode zur Verbindung von Diamantwerkzeugen und wird aus mehreren Gründen gegenüber herkömmlichen Lötmethoden bevorzugt. Erstens erzeugt das Vakuumlöten hochfeste Verbindungen, die schwer von Materialien wie Diamanten, PCD und PCBN benetzt werden können. Dies führt zu einer sichereren Verbindung zwischen dem Diamanten und dem Werkzeugkörper, was die Lebensdauer und Haltbarkeit des Werkzeugs erhöht.

Zweitens ist der Vakuumlötprozess sehr sauber und umweltfreundlich, da er nicht den Einsatz von Flussmitteln oder anderen Chemikalien erfordert. Dies ist insbesondere bei Diamantwerkzeugen wichtig, da das Vorhandensein von Verunreinigungen im Lötprozess ihre Leistung negativ beeinflussen kann.

Drittens hilft die konstante und gleichmäßige Verteilung der Temperatur über alle Komponenten während des Vakuumlötens, Spannungen in den Komponenten zu vermeiden, die durch Erhitzen und anschließendes Abkühlen entstehen können. Dies trägt dazu bei, die thermischen und mechanischen Eigenschaften des Diamantwerkzeugs zu erhalten und in einigen Fällen sogar zu verbessern.

Schließlich ermöglicht das Vakuumlöten mehrere Komponenten mit mehreren Lötstellen gleichzeitig in einem Lötprozess zu verbinden, da alle Werkstücke durch Strahlungswärme der gleichen Löttemperatur ausgesetzt sind. Dies erhöht die Effizienz und reduziert die Produktionszeit, was es zu einer kosteneffektiven Option für Diamantwerkzeughersteller macht.

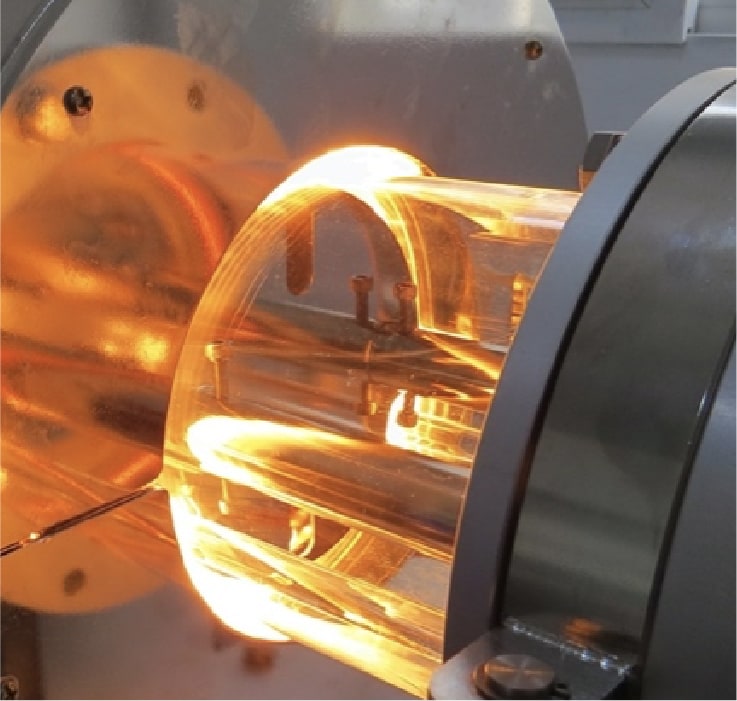

Erleben Sie die Exzellenz im Vakuumlöten mit der fortschrittlichen PP-Serie von PINPOWER. Unsere Maschinen sind sorgfältig konstruiert, um den vielfältigen Anforderungen moderner Industrien gerecht zu werden, und bieten unvergleichliche Leistung und Zuverlässigkeit. Die PP-Serie umfasst drei Modelle: PP-S, PP-SPLUS und PP-H, die jeweils darauf ausgelegt sind, optimale Lötlösungen zu bieten.

Modelle im Überblick

| Bezeichnung / Modell Nr. | PP-S | PP-SPLUS | PP-H |

|---|---|---|---|

| Durchmesser der Vakuumkammer (mm) | 150 | 150 | 184 |

| Mensch-Maschine-Schnittstelle (HMI) | 9" | 10" | 10" |

| Auflösung | 800 x 480 | 1,280 x 800 | 1,280 x 800 |

| Energiemanagement | - | ◎ | ◎ |

| Fernzugriff und Datenerfassung* | - | ◎ | ◎ |

| Temperaturabweichungsalarm | ◎ | ◎ | ◎ |

| Wartungserinnerung | ◎ | ◎ | ◎ |

| Kühlungsüberwachung | - | ◎ | ◎ |

* Optional

Technische Daten

| Leistung | 380 V, 3 Phasen, 60 A, 5 Leitungen, 40 KVA |

|---|---|

| Wasserkühlung | 50 L/min, 19,200 BTU/hr |

| Steuerungssystem | PLC-Steuerung, integriert, mit 20 individuell programmierbaren Lötzyklen |

| Vakuumkammer | Ø 184 mm (PP-H) |

| Heizsystem | 24 kW, Heizrate von 800 ℃/min, Genauigkeit ± 3 ℃ maximale Betriebstemperatur 950 ℃ |

| Vakuumsystem | Hochvakuumpumpe 1,100 L/sec, Endvakuumdruck < 9 x 10⁻⁶ torr |